Smithers轮胎整胎动态耐臭氧耐久、轮胎整胎动态低温耐久测试介绍

Smithers于2021年9月宣布为苏州实验室新增轮胎整胎动态耐臭氧耐久测试能力及整胎动态低温耐久测试能力,以服务亚太区及全球的客户。日前,新的测试能力已全面投入运营。

一.Smithers轮胎动态耐臭氧耐久测试

世界上部分乡村地区的大气(对流层)臭氧含量在1~10mL /L,而城市臭氧含量则相对高得多(臭氧是工业高能射线作用,或大气污染物N0x、挥发性有机物(VOCs)、CO、CH4等物质经光化学反应产生的二次污染物)。然而众所周知,通用橡胶在使用时很容易被臭氧破坏,有时在臭氧环境中很小的应变就能够造成糟糕的裂纹,而这只需要很小的臭氧浓度(1mL/L)即可产生。

对于材料来说,耐臭氧环境的测试已经相对普遍和成熟,因此厂家在配方时早就对此有所关注。为提高橡胶抗臭氧性,轮胎制造商普遍选择在胶料中加入各种抗臭氧剂。在静态条件下,渗透至橡胶表面的抗臭氧剂可以形成阻隔层提供有效的保护,但在动态条件下,阻隔层会受到削弱和破坏。消费端近几年来频频传出有关胎侧皲裂的客诉,无疑将整胎的耐臭氧性能提到了行业关注的视野中来,相关的测试需求应运而生。

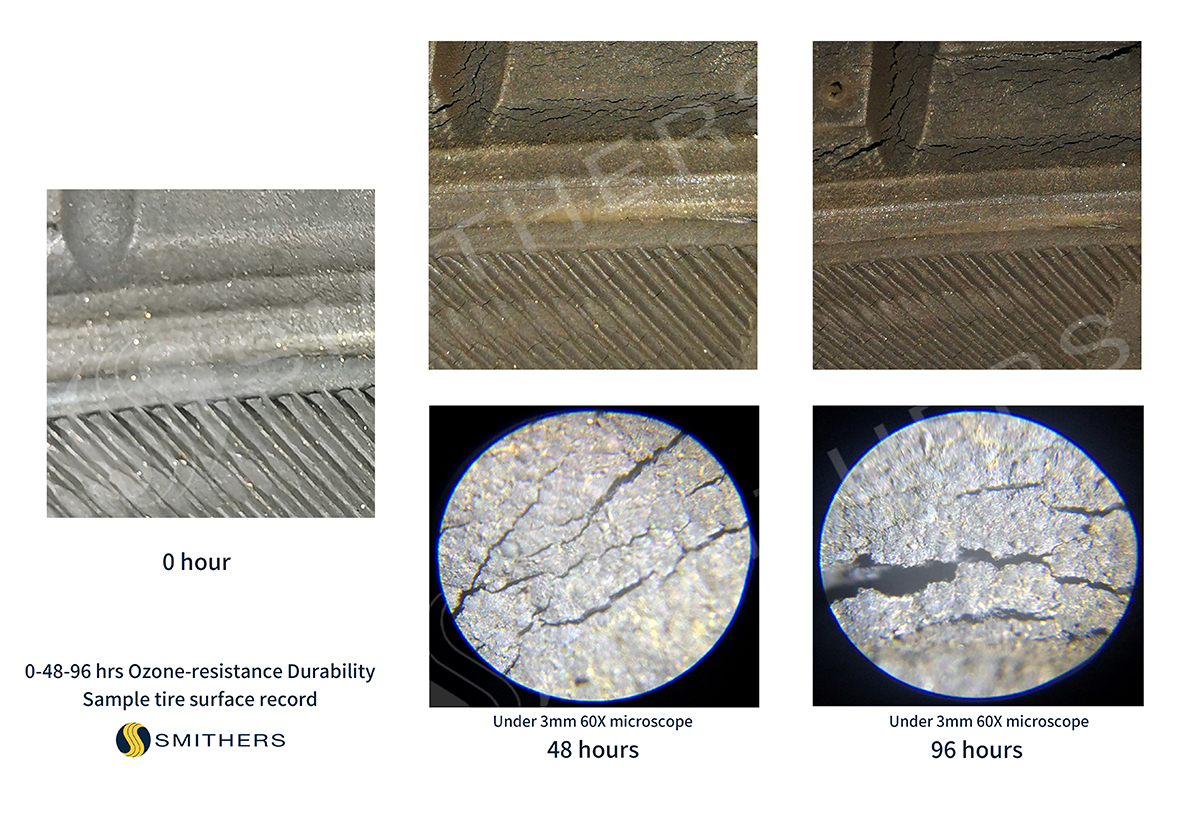

图1.0

针对材料的耐臭氧能力有很多测试方法如ASTM D1149/D1171(静态),ASTMD3395(动态), ISO 1431(静态+动态)等。然而对于轮胎而言,因其各部件组分不同,受到的具体应力应变不同,以及轮胎制造过程中的制样测试,或者成品轮胎上的取样测试存在种种局限,使仅仅通过材料测试结果来预测整胎耐臭氧能力十分困难,进行实际整胎试验是更为直接有效的选择。

Smithers轮胎动态耐臭氧耐久测试,可以按照客户的要求设定测试工况(臭氧浓度,轮胎载荷,气压,速度均可按客户需求设定),例如以24h为一周期,工程师以整胎为考量对象,通过预设观察区域,按周期进行试验、观察并拍照记录轮胎裂痕变化情况,帮助我们更好地了解轮胎在相应条件下受到臭氧影响而产生相应变化的全过程。

图2.0

从Smithers轮胎动态耐臭氧耐久测试中的电镜照片(图2.0)来看,测试样品在臭氧环境下运行48小时后,轮胎表面产生了约0.1mm宽度的裂纹;在运行96小时后,裂纹宽度扩展到了约0.4mm。

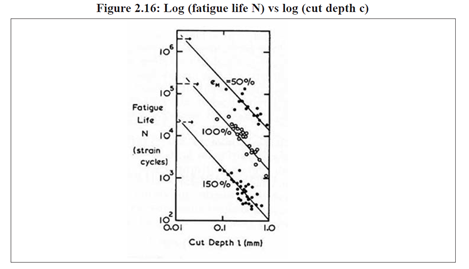

图2.1

众所周知,疲劳寿命(Fatigue Life)与橡胶抗撕裂强度(Fractureenergy or tear strength),是橡胶的两个重要性能指标。如图2.1,在动态拉伸测试中,疲劳寿命随切口深度增加而显著下降,同样撕裂强度也与裂口宽度呈反比。(Gc=2P/w, P为撕裂力,w为裂口宽度)。

而对于初始没有裂纹的轮胎/橡胶表面,根据橡胶行业的共识,没有人为切口的橡胶的潜在缺陷,通常默认可以等效为约50μm(0.05mm)宽度的裂口。结合图1.1来看,也就是说测试样品的橡胶的理论疲劳寿命与抗撕裂强度,在设定的测试条件下,经过短暂试验后就下降了数倍。

从上述种种方面来说,动态试验对于轮胎耐臭氧性能评估的重要性不言而喻。

二.Smithers轮胎动态低温耐久测试

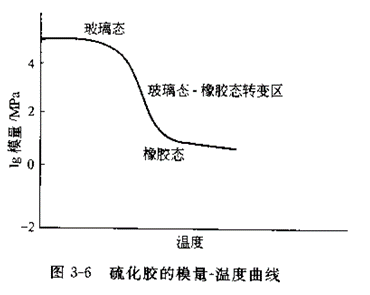

众所周知,硫化橡胶的黏弹性随温度变化而转变,当硫化橡胶的温度下降时,材料会变硬并且模量增大;如果温度下降得足够多,橡胶分子没有足够的能量运动,材料会呈现玻璃的特性,变得很硬和很脆,这个温度就是著名的玻璃化转变温度Tg。

图3.0

通常轮胎制造商都会尽可能降低橡胶的Tg点来改善轮胎的低温性能,而对于玻璃态-橡胶态转变区的橡胶性能关注甚少。而考虑到其他性能的需求(如滚阻、抓地力等),轮胎(夏季胎与四季胎)橡胶的Tg往往难以提供准确的参考。

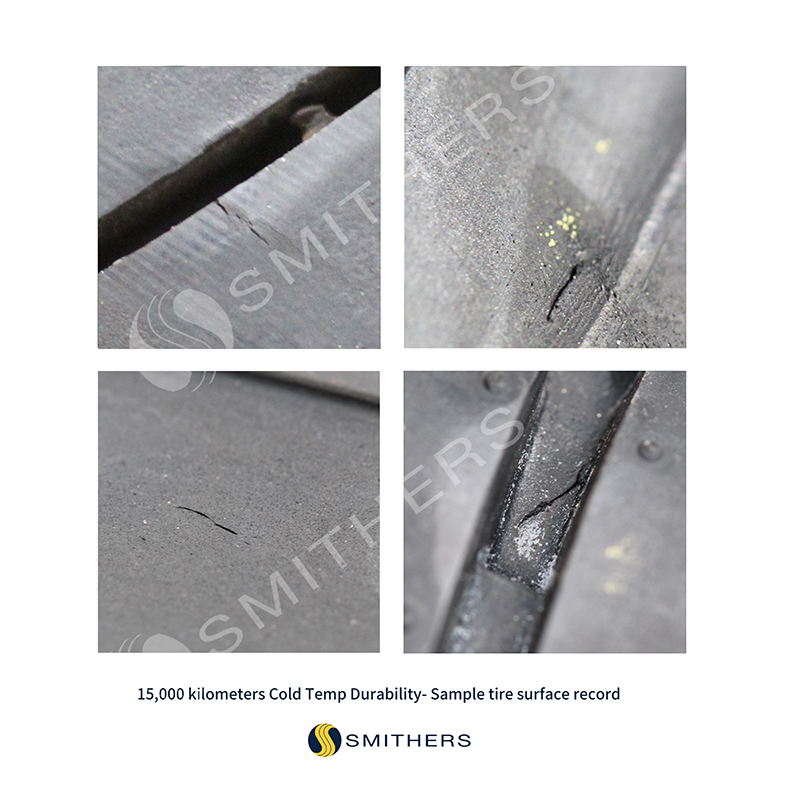

图3.1

与耐臭氧性能相似,因为轮胎各部件组分不同,受到的具体应力应变不同,仅通过材料测试结果来预测整胎耐低温能力十分困难,实际整胎试验相对来说更为直接有效。Smithers动态低温耐久关注到的是在特定低温条件、不同测试工况(载荷、速度、气压均可调整)下,轮胎在若干试验周期内表现出的性能和所产生的变化。

图3.2

相比室外测试受天气、车辆、路面等影响有着众多不可控因素,温度、气压、负载、测试表面等均高度受控的室内整胎测试无疑是更兼具性价比和效率的选择,这正是Smithers引入这两项测试能力的关键所在。

如果您有兴趣进一步了解,欢迎联络我们负责轮胎测试及咨询业务的BDM 王佳Jerry Wang (+86 189 1555 7554) jwang@smithers.com 。

参考文献

1. Alan N. Gent & Joseph D. Walter. (2006). The Pneumatic Tire. U.S Department of Transportation, National Highway Traffic Safety Administration.

2. John S. Dick. (2020). Rubber Technology-Compounding and Testing for Performance. Hanser Publishers.